其他产品

查看分类其他产品

鼓式刹车片后加工柔性生产线

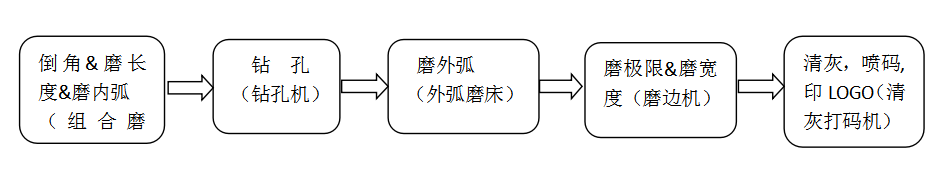

一.加工内容

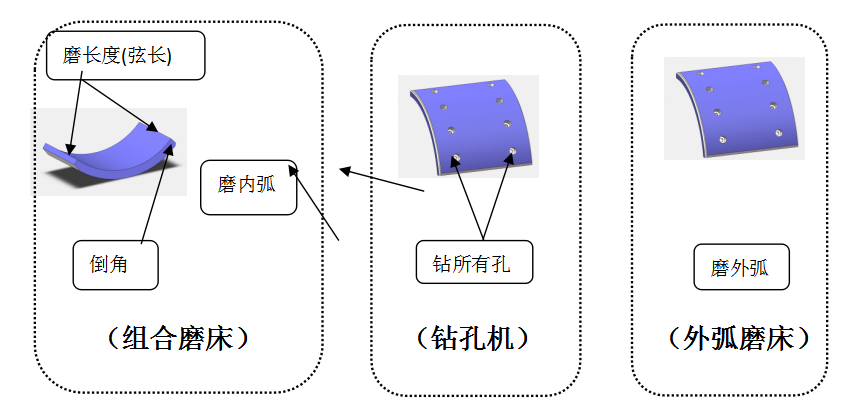

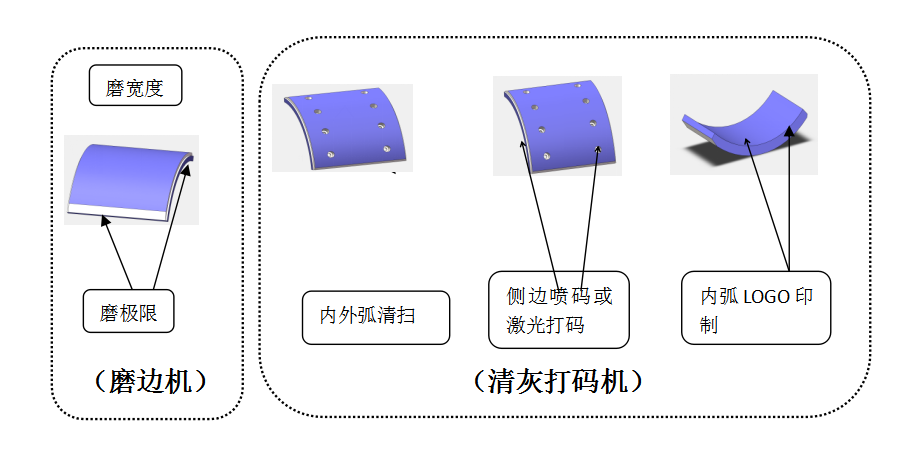

1.磨倒角2.磨长度3.磨内弧4.钻孔 5.磨外弧6.磨极限7.磨宽度8.内、外弧清扫及喷码或激光打码 9.其他客户要求项目增减

二.单条流水线效率

2000-4000片/班。

根据刹车片组合材料及孔数的不同,效率分别如下:

1-6孔:4000片/班

7-12孔:3000片/班

12-18孔:2000片/班

三.工艺流程

各工序加工内容说明如下:

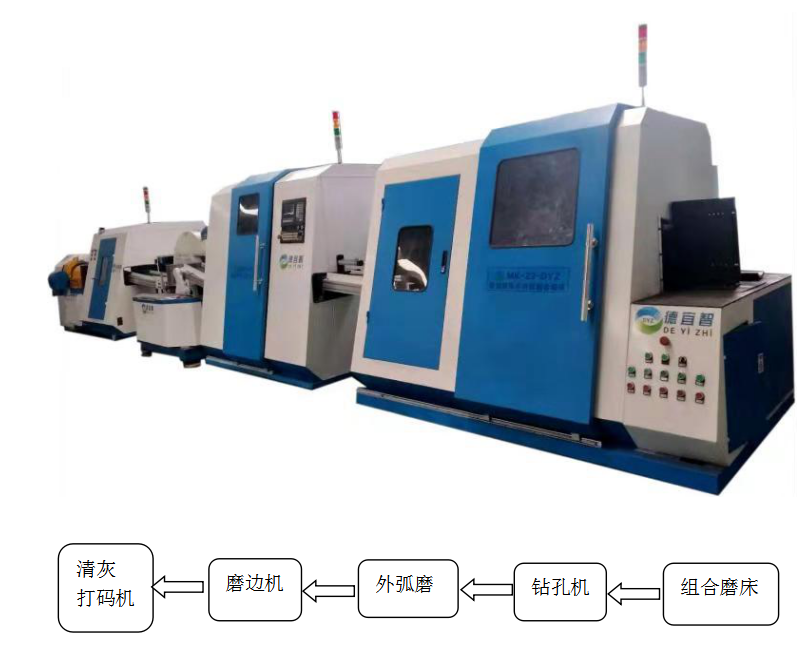

四.流水线布局

本流水线采用物料从右向左输送,各工序间用输送带链接,上料输入端是鼓式刹车片毛胚料,流水线输出为刹车片成品,可以直接接包装线。

五.流水线简介

本流水线由5台机床组成,采用最优化的方案,最少的机台,可以实现自动上下料,加工内容包含磨倒角、磨长度、磨内弧、钻孔、磨外弧、磨极限、磨宽度、内外弧清扫打码、LOGO印制等。各机床间采用输送带连接,速度均可调。每台机床均可以单独调整。总长约11米,也可以根据客户需要调整整机尺寸。该生产线克服传统的生产设备定位、夹紧、抽(集)尘、加工精度等缺陷,由于设备定位、夹紧、采用气动方式、运动方式采用数字化控制方式,使产品的加工精度高且运行稳定,抽尘和集尘采用粉尘颗粒分离方式进行,可高效抽尘和收集废料,实现清洁化生产,收集的碎料还可重复利用。每台机床均设有护罩和抽尘管,抽尘达95%,整机有透明防护罩,再次隔离灰尘。本流水线全过程自动上下料,可以实现一人或两人操作多条线,节约人力成本。下面简要介绍下各机床的主要参数和性能。

5.1内弧组合磨床

产品型号:MK-23-DYZ

单机尺寸:2800*1400*1600mm(长X宽X高)

主要结构3D展示:

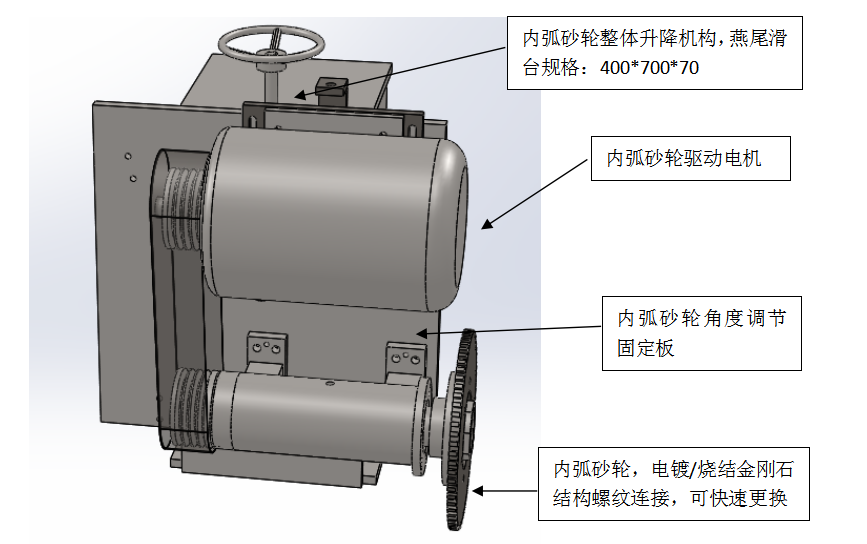

内弧磨结构(可垂直升降150mm,可前后移动50mm,可旋转角度0-10度)

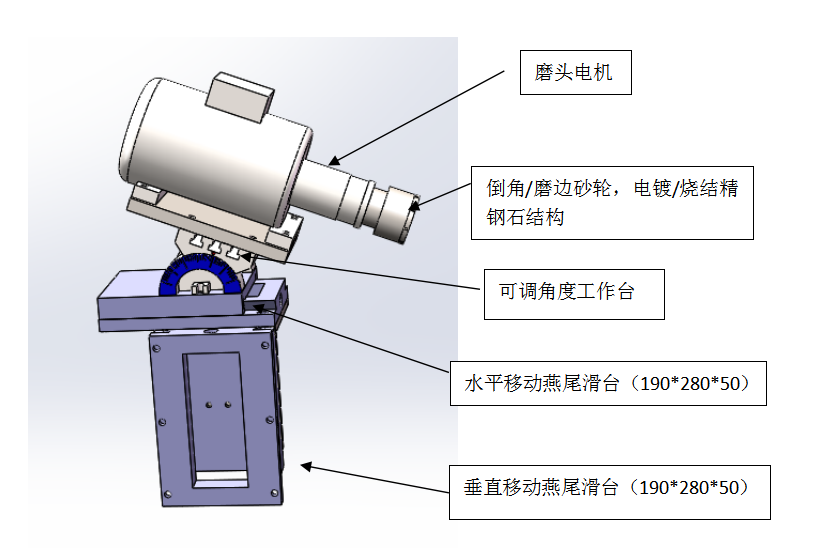

倒角磨边结构(可垂直升降150mm,可前后移动50mm,可旋转角度+/-45度)

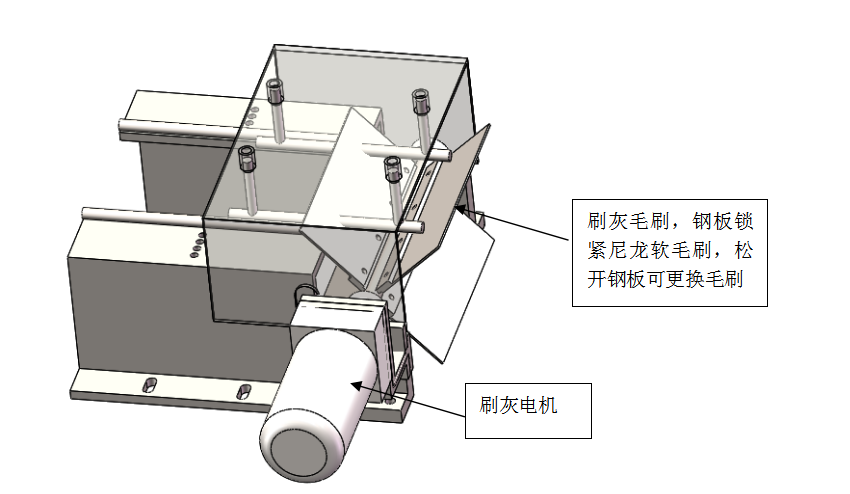

刷灰结构(刷内弧,压紧上下可调)

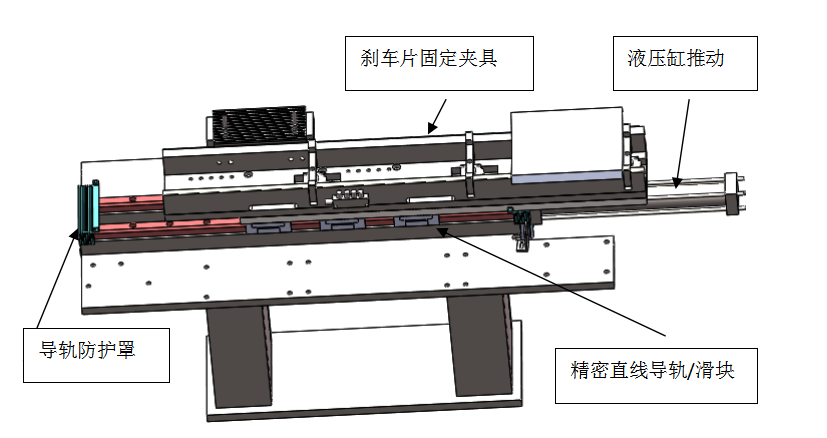

刹车片运动机构(刹车片在固定夹具上定位夹紧后,随夹具一起运动,加工中夹具与刹车片无位移)

主要功能:磨倒角,磨长度,磨内弧(加工内容可看第一页图示)

主要特点:

1.本机型集倒角、磨长度、磨内弧多种功能为一体,节省空间,缩短流水线长度。

2.上料机构采用液压传动,气缸夹紧,自动上料,整机运动采用PLC控制,已内置好程序。上料机构长度宽度均可快速调整,不需更换,即可适应不同规格刹车片。

3. 倒角机构采用两个由电机带动高速旋转的砂轮同时磨削刹车片两边倒角,对称加工,磨削平稳,振动小,加工精度高。磨削时刹车片由气缸夹紧,刹车片与夹具相对静止,夹具沿精密直线导轨平行移动,进一步提高加工精度。砂轮采用电镀/烧结金刚石砂轮,切削量大,磨削寿命长。砂轮调整采用燕尾滑座,并配有数显标尺,标尺分辨率0.01mm,调整精度0.02mm。

4. 磨长度机构采用两个由电机带动高速旋转的砂轮同时磨削刹车片两长度边,对称加工,磨削平稳,振动小,加工精度高。磨削时刹车片由气缸夹紧,刹车片与夹具相对静止,夹具沿精密直线导轨平行移动,进一步提高加工精度。砂轮采用电镀/烧结金刚石砂轮,切削量大,磨削寿命长。砂轮调整采用燕尾滑座,并配有数显标尺,标尺分辨率0.01mm,调整精度0.02mm。

5.内弧磨采用烧结金刚石砂轮结构。砂轮倾角角度可在0-10度范围内调整。砂轮可拆卸结构,更换和调整十分方便。磨削时刹车片与夹具用气缸压紧,无相对位移,磨削精度高。夹具沿精密直线导轨做平行滑动,承载力大,精度高。

6.内弧磨动力机构整体固定于可升降的燕尾滑台上,松开锁紧螺丝,可以调整砂轮高度,调整高度0-100mm,以适应不同内弧规格刹车片。

7.每个砂轮均有独立的抽尘管,一次抽尘达90%。

8.设备尾部新增刷灰机构,初步处理内弧灰尘。

9.设备增加全封闭外罩,进一步隔离灰尘,加装抽排、集尘装置,更环保。

10.设备与下工序机床采用输送带连接。

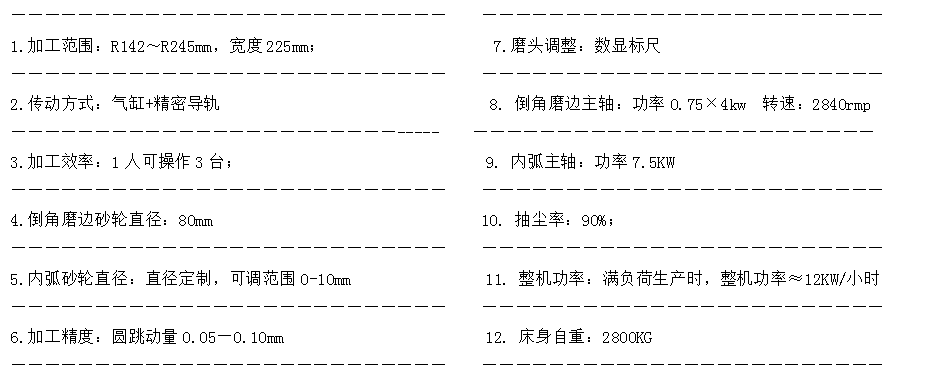

设备技术参数: